在機械運行過程中,軸承承擔著極高的負載和高速旋轉工況。為了確保其長期可靠運行,潤滑油的選擇與潤滑膜厚度的控制至關重要。潤滑膜不僅影響軸承的摩擦特性,還直接決定了配合間隙的變化及其對軸承壽命的影響。本課題探討在不同載荷條件下,潤滑膜與軸承配合間隙的最佳設計,以優化軸承的使用性能和可靠性。

1. 潤滑膜的形成與作用

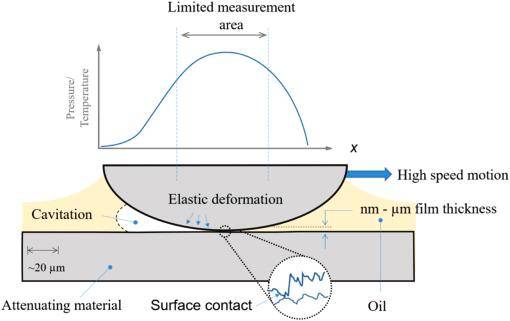

潤滑膜是指潤滑油在軸承滾動體與滾道之間形成的油膜層,它的主要作用包括:

減少摩擦與磨損

在良好的潤滑狀態下,潤滑膜可以有效隔離金屬表面,降低磨損速率。

吸收振動和沖擊

潤滑膜具有一定的彈性,能夠緩沖軸承運行過程中的微小振動和沖擊力。

散熱與防腐

潤滑油在運轉過程中能帶走部分熱量,并在軸承表面形成保護層,防止腐蝕和氧化。

2. 軸承配合間隙對潤滑膜厚度的影響

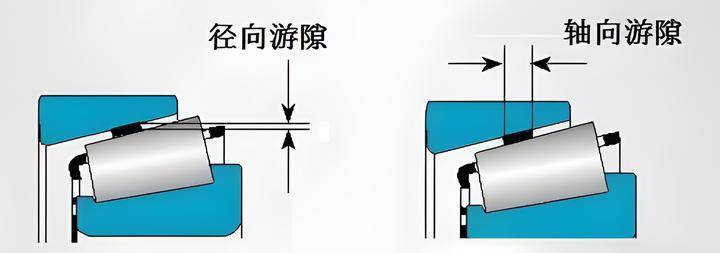

軸承的配合間隙是指軸承內外圈與滾動體之間的間隙,該間隙的大小會顯著影響潤滑膜的形成。

2.1 過小的配合間隙

可能導致潤滑油膜厚度不足,增加金屬接觸幾率,加劇摩擦和磨損。

在高溫環境下,因熱膨脹導致間隙進一步減小,甚至出現“卡死”現象。

影響潤滑油的流動性,可能導致局部潤滑不足,引發點蝕或剝落故障。

2.2 過大的配合間隙

可能導致潤滑油膜過厚,使軸承運行時的剛性降低,產生振動和噪聲。

在重載條件下,油膜可能無法有效支撐負載,導致邊界潤滑或干摩擦,影響軸承壽命。

軸承內部潤滑油循環過快,難以形成穩定的潤滑油膜,影響長期運行穩定性。

3. 載荷對潤滑膜與配合間隙的耦合作用

在實際運行中,軸承不僅受到旋轉運動影響,還承受著徑向載荷和軸向載荷的復合作用。不同載荷水平下,潤滑膜厚度與軸承間隙的關系表現出不同的特征:

3.1 輕載工況

輕載時,潤滑膜較厚,滾動體與滾道的接觸應力較小,潤滑效果較好。

軸承間隙過大會導致潤滑油流失過快,影響潤滑膜的穩定性。

推薦采用適中的潤滑油粘度,以保持油膜完整性。

3.2 重載工況

在高載荷狀態下,滾動體與滾道的接觸應力增大,油膜厚度變薄,甚至可能進入邊界潤滑狀態。

適當減小軸承間隙,可提高軸承的剛性,但需要確保油膜不會過度減薄。

高載荷下推薦使用高粘度潤滑油,以保證油膜在高壓環境下的承載能力。

4. 優化潤滑膜厚度與配合間隙的設計方法

為了提高軸承的使用壽命,需要在潤滑膜厚度與配合間隙之間找到最佳平衡點,主要優化策略包括:

4.1 精確控制軸承間隙

采用高精度加工技術,確保軸承內外圈的尺寸穩定性。

結合運行環境,合理選擇軸承的初始間隙,避免因溫升導致間隙失控。

4.2 選擇合適的潤滑油

輕載高速工況下,建議選用低粘度潤滑油,減少流體阻力,提高冷卻效果。

重載低速工況下,推薦使用高粘度潤滑油,確保油膜在高壓條件下仍然穩定。